Производствени помещения и описание на технологичния процес при производството на меки безшевни желатинови капсули: място за приготвяне на веществото от пълнител и желатинова маса. Устройството за приготвяне на желатинова маса е снабдено с бъркалка и резервоар с вода, в която зададената температура се поддържа автоматично. Първо, пригответе разтвор на глицерин с нипагин. Глицеринът дава еластичност на капсулите, а нипагинът служи като консервант. Глицеринът в апарата се нагрява до + 70 ° С и се прибавя нипагин при включен миксер. При 10,0 килограма глицерол се добавят 141,0 грама нипагин. Разтворът се разбърква до пълно разтваряне на 1,5 - 2 часа. Новата маса се разбърква в продължение на 1.5 часа до пълно разтваряне и след това с изключен смесител се настройва на 0.5-1.5 часа. След това желатиновата маса се филтрира през найлоново сито и се измерва вискозитет с вискозиметър. Вискозитетът на желатиновата маса трябва да бъде в рамките на 55 - 75 секунди. Ако показанията не отговарят на нормата, съотношението вода към желатин се преизчислява. Разтворът на пълнителя се приготвя съгласно технологичните инструкции. Приготвената желатинова маса и пълнителят се претеглят в необходимите количества и се изсипват в резервоарите на капсулата.

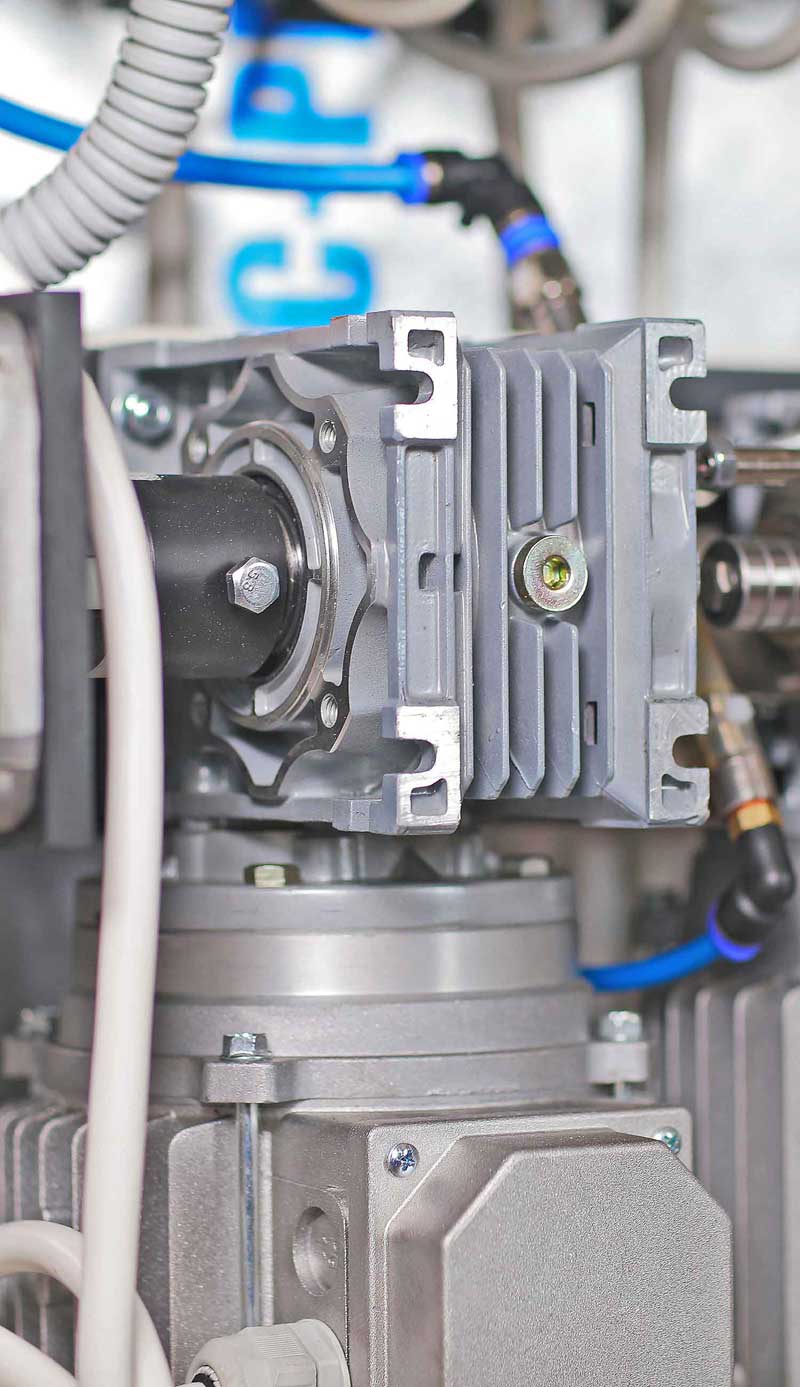

Мястото за производство на капсули, в което се намира капсулата, е оборудвано с климатик. Температурата на въздуха в обекта трябва да бъде в рамките на + 18 ... + 22 ° С, относителна влажност 55-75%. Когато се работи върху капсула с нехерметична обвивка, повишаването на температурата в областта над 23 ° С по време на производството на капсули води до рязко замъгляване на транспортното растително масло поради образуването на кондензат върху охладените възли на капсулата. Най-голямото натрупване на конденза се наблюдава върху таблата за капсули от хладилната камера на капсулата. Това се проявява особено през лятото. След включване на капсулата, транспортното масло в системата се охлажда до + 10 ... + 12 ° С за 30-40 минути. В тавата за капсули се налива около 2 литра растително масло. Изходът в "режим" отнема около 10 минути. През това време операторът на капсулата регулира образуването на капсули и необходимата им доза. Тъй като напълването на боклука се променя, преместването им в хладилника. В процеса на производство на капсули, дозиращата единица тежи капсулите в електронен мащаб, за да контролира дозировката на всеки 10 до 15 минути. За точност е желателно да се претеглят 10 капсули. Капсулите се измиват под локална изпускателна вентилация в чаша с етер и общото им тегло се претегля. След това пълнителят се отстранява от капсулите, обвивката се промива в чаша с етер и се претегля в електронна скала. Въз основа на разликата между общото тегло на капсулите и теглото на желатиновата обвивка се изчислява теглото на пълнителя. В зависимост от контролираното тегло на капсулите, операторът на капсулата може да промени теглото на пълнителя или желатиновата обвивка по време на производството на капсулите. След производството на капсулите, тарелките с капсулите се поставят в хладилната камера.

Хладилник е оборудван с климатик. Температурата на въздуха в камерата е в рамките на +5 .. + 10 ° С, относителна влажност 55-75%. Стаята е оборудвана с рафтове, върху които се поставят пълни тави с капсули по време на производството на капсули. Капсулите в листове за печене се защитават в продължение на 24 часа и след това се прехвърлят в центрофугата. Областта на извличане на капсули: помещенията за извличане на капсули от растително масло, оборудвани с центрофуга за пресоване и мивка за измиване на тави от растително масло. След притискане, капсулите се прехвърлят в района на сушене.

Областта на сушене на меки желатинови капсули, оборудвана с климатик с въздушна сушилня. Температурата на въздуха в помещението по време на процеса на сушене варира от +20 до + 30 ° С. Стаята е оборудвана с рафтове, върху които след поставяне се поставят подложки с влажни капсули. Всяка тава е предварително покрита с пергаментна хартия, за да се предотврати залепване на капсулите. Мокри капсули на тави за избягване на залепване се поставят в един слой. В процеса на сушене капсулите се смесват добре всеки час. При правилно спазване на режимите на температура и влажност, капсулите изсъхват за 24 часа. Изсушени капсули се изливат от контейнери в контейнери и се прехвърлят в зоната за измиване с изопропилов алкохол. Зоната за измиване на капсули с изопропилов алкохол: снабдена с контейнер за изопропилов алкохол и центрофуга за измиване на сухи капсули от остатъци от растително масло. Задължително присъствие на изпускателна вентилация. Капсулите се изливат в центрофужен барабан, в който изопропилов алкохол се подава от контейнера през диспергирана струя през вентил. Промиването става за 30 секунди. 15 литра изопропилов алкохол се измиват до 80 килограма капсули. След измиване капсулите в контейнери се прехвърлят в зоната за калибриране и наблюдение.

Калибриране и преглед на меки желатинови капсули, снабдени с осветени маси за гледане. След измиване капсулите се калибрират, като се използват сита с отвори с определен диаметър. Това е необходимо за отхвърлянето на капсулите с отклонения от средното тегло. След това капсулите се виждат на осветени маси за гледане. Капсулите трябва да са кръгли, без зацапвания, без механични повреди и въздушни мехурчета. След разглеждане на капсулите в контейнери преминават към мястото за опаковане. Капсулите са опаковани в блистери или в стъклени или пластмасови буркани с капаци. Всички помещения трябва да имат обменна вентилация с пречистване на въздуха.