Простории за производство и опис на технолошкиот процес во производството на меки безшевни желатински капсули: место за подготовка на супстанцијата на масата на полнење и желатин. Собата е опремена со апарат за подготовка на масата на желатин, резервоари за подготовка на раствор за полнење, електронски ваги. Апаратурата за подготвување на желатинозна маса е опремена со мешалка и резервоар со вода, во која поставената температура автоматски се одржува. Прво, подгответе го растворот на глицерин со нипагин. Глицерин дава еластичност на капсулите, а нипагин служи како конзерванс. Глицеринот во апаратурата се загрева до +70 ° C и се додава нипагин со вклучен миксер. Во 10,0 килограми глицерол додадете 141,0 грама нипагин. Растворот се меша до целосно растворање од 1,5-2 часа. Новата маса се меша за 1,5 часа се додека целосно не се раствори, а потоа со исклучен миксер се поставува на 0,5-1,5 часа. После тоа, желатиновата маса се филтрира преку најлон сито, а вискозитетот се мери со вискометар. Вискозитетот на желатинската маса треба да биде во рамките на 55 - 75 секунди. Ако читањата не одговараат на нормата, соодносот на вода со желатин се пресметува. Растворот за полнење е подготвен според технолошките инструкции. Подготвената желатинска маса и филер се мерат во потребните количини и се ставаат во резервоарите на капсулаторот.

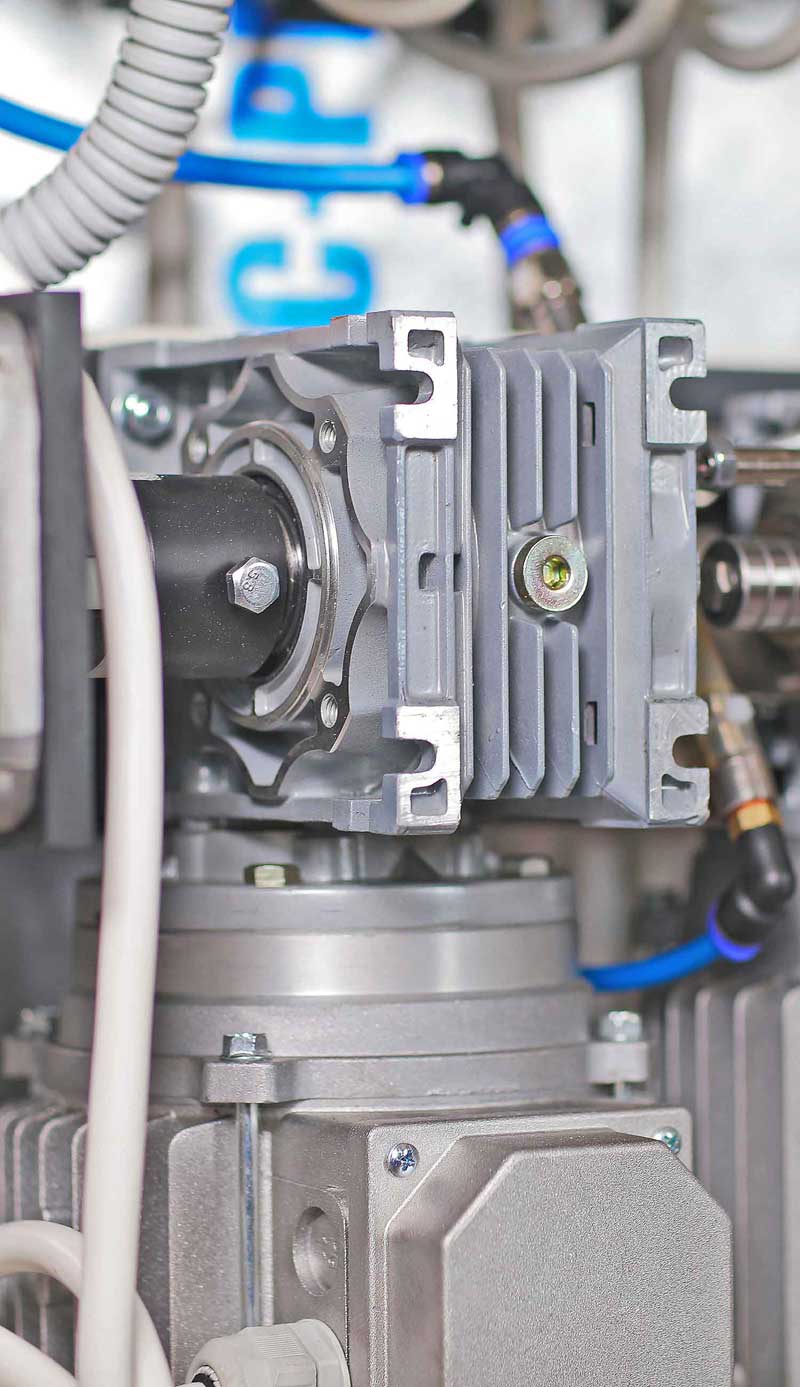

Сајтот за производство на капсула, во кој се наоѓа Encapsulator, е опремен со климатизација. Температурата на воздухот на локацијата треба да биде во рамките на + 18 ... + 22 ° С, релативна влажност 55-75%. Кога се работи на капсула со нехерметично куќиште, зголемувањето на температурата во областа над 23 ° C за време на производството на капсули доведува до остра заматеност на транспортното растително масло поради формирањето на кондензатот на ладените капсуларни јазли. Најголемата акумулација на кондензатот е забележана на садот за капсула од капсулаторот за ладење. Ова особено се открива во текот на летото. По вклучувањето на Encapsulator, транспортното масло во системот се лади до +10 ... + 12 ° С за 30-40 минути. Во тавата за капсули истурете околу 2 литри растително масло. Излез во "режим" трае околу 10 минути. Во текот на овој период, операторот Encapsulator го прилагодува формирањето на капсулите и потребната доза. Како пополнување на ѓубрето промени, се движат нив во фрижидер. Во процесот на производство на капсули, единицата за дозирање ги тежи капсулите на електронски скала за контрола на дозата на секои 10 до 15 минути. За точноста, пожелно е да тежат 10 капсули. Капсулите се мијат под локална издувна вентилација во чаша со етер и нивната вкупна тежина се мери. Потоа филер е отстранет од капсулите, обвивката се мие во чаша со етер и се мери на електронски скала. Од разликата помеѓу вкупната тежина на капсулите и тежината на желатинозната обвивка, се пресметува тежината на полнењето. Во зависност од контролираната тежина на капсулите, операторот Капсулатор може да ја смени тежината на филер или желатинозна обвивка за време на производството на капсулите. По изработката на капсулите, садовите со капсули се ставаат во комората за ладење.

Фрижидер опремен со клима уред. Температурата на воздухот во комората е во рамките на +5 .. + 10 ° С, релативна влажност 55-75%. Собата е опремена со полици на кои се поставени целосни печење коцки со капсули за време на производството на капсули. Капсулите во садовите за печење се заштитени за 24 часа, а потоа се префрлуваат во центарот за вртење. Областа на екстракција на капсули: простории за екстракција на капсули од растително масло, опремени со центрифуга за притискање и мијалник за миење пепелници од растително масло. По стегање, капсулите се пренесуваат во областа за сушење.

Областа на сушење на меки желатински капсули, опремени со климатизација со воздушен фен. Температурата на воздухот во просторијата за време на процесот на сушење варира од +20 до + 30 ° С. Просторијата е опремена со полици на кои се поставуваат коцки со влажни капсули по притискање. Секоја лента е претходно обложена со пергаментна хартија за да се спречат лепливоста на капсулите. Влажните капсули на пепелниците за да се избегне лепење се ставаат во еден слој. Во процесот на сушење капсулите темелно се мешаат секој час. Со соодветно следење на режимите на температура и влажност, капсулите се сушат за 24 часа. Сушените капсули се истураат од контејнери во контејнери и се пренесуваат во просторот за перење со изопропил алкохол. Област за перење капсула со изопропил алкохол: опремен со контејнер за изопропил алкохол и центрифуга за перење на сушени капсули од остатоци од растително масло. Задолжително присуство на издувната вентилација. Капсулите се истураат во тапан за центрифуга, во кој изопропил алкохолот се храни од садот преку дисперзиран млаз преку вентил. Исфрлањето се случува за 30 секунди. 15 литри изопропил алкохол се мијат до 80 килограми капсули. По миењето, капсулите во контејнерите се пренесуваат во калибрација и во просторот за гледање.

Калибрација и разгледување дел од меки желатински капсули, опремени со осветлени табли за гледање. По миењето, капсулите се калибрираат со сита со дупки со одреден дијаметар. Ова е неопходно за отфрлање на капсулите со отстапувања од просечната тежина. Тогаш капсулите се гледаат на осветлени табли за гледање. Капсулите треба да бидат кружни, без маснотии, без механички оштетувања и воздушни меури. По гледањето на капсулите во контејнерите предадени на местото за пакување. Капсулите се спакувани во плускавци, или во стаклени или пластични тегли со капаци. Сите простории мора да имаат размена на вентилација со прочистување на воздухот.