Produksie perseel en die beskrywing van die tegnologiese proses in die vervaardiging van sagte naatlose gelatien kapsules: 'n plek vir die voorbereiding van die stof van die vulstof en gelatien massa. Die apparaat vir die bereiding van gelatienmassa is toegerus met 'n roerder en 'n tenk met water, waarin die ingestelde temperatuur outomaties gehandhaaf word. Stel eers 'n oplossing van gliserien saam met nipagin voor. Glycerien gee elastisiteit aan kapsules, en nipagin dien as 'n preserveermiddel. Die gliserien in die apparaat word verhit tot + 70 ° C en nipagin word bygevoeg met die menger aangeskakel. By 10,0 kg gliserol voeg 141.0 gram nipagin by. Die oplossing word geroer tot die volledige dissolusie van 1,5 - 2 uur. Die nuwe massa word vir 1,5 uur geroer tot volledige dissolusie, en dan met die menger afgeskakel, is dit ingestel op 0.5-1.5 uur. Daarna word die gelatienmassa deur 'n nylon sif gefilter en die viskositeit word gemeet met 'n viscometer. Die viskositeit van die gelatienmassa moet binne 55 - 75 sekondes wees. As die lesings nie ooreenstem met die norm nie, word die verhouding van water tot gelatien herbereken. Die vuloplossing word volgens die tegnologiese instruksies voorberei. Die voorbereide gelatineuse massa en vulstof word in die nodige hoeveelhede geweeg en in die Encapsulator tenks gegooi.

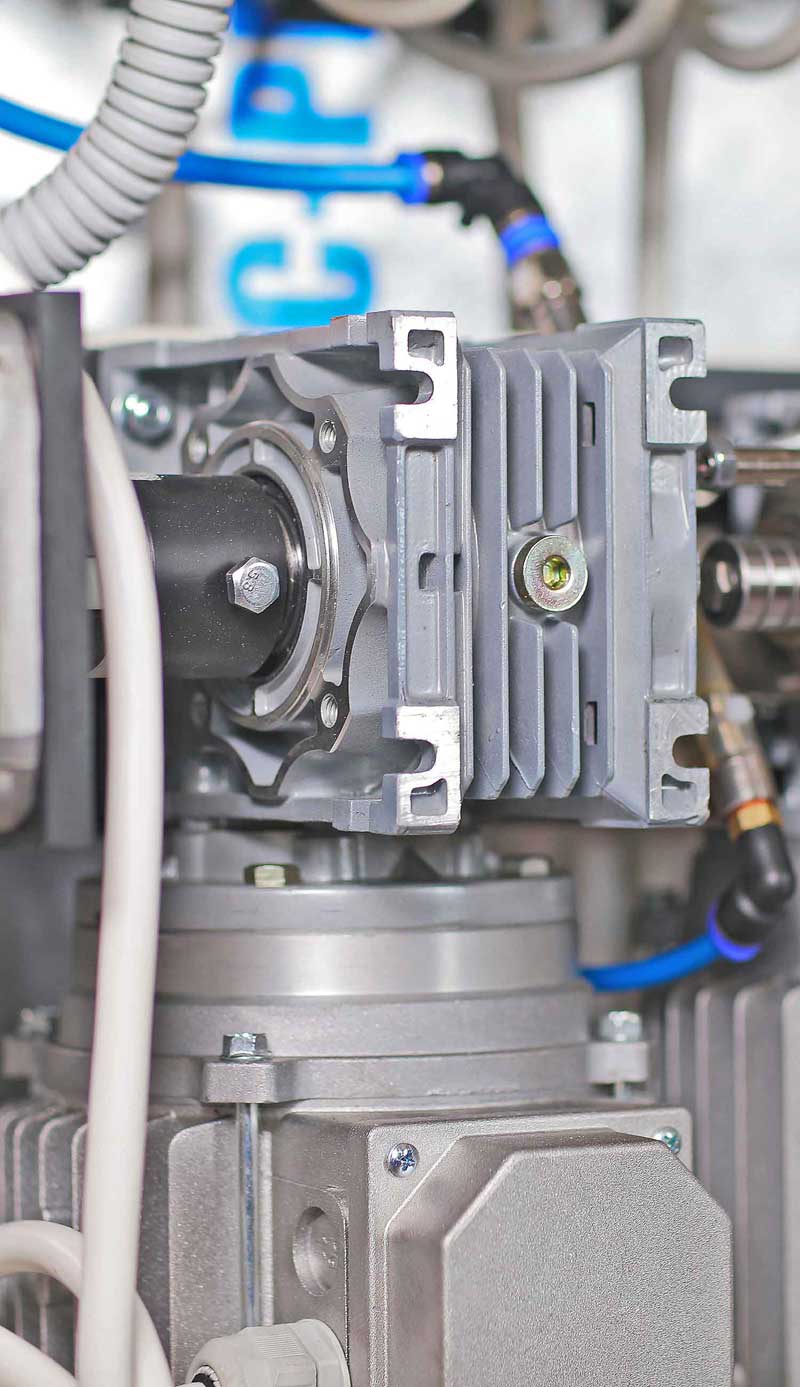

Die kapsule produksie perseel, waarin die Encapsulator geleë is, is toegerus met lugversorging. Die lug temperatuur op die terrein moet binne + 18 ... + 22 ° С, relatiewe humiditeit 55-75% wees. Wanneer 'n kapsule met 'n nie-hermetiese omhulsel werk, lei 'n toename in temperatuur in die gebied bo 23 ° C tydens die produksie van kapsules tot 'n skerp turbiditeit van die vervoer groente-olie as gevolg van kondensaatvorming op die afgekoelde Encapsulator nodusse. Die grootste akkumulasie van kondensaat word op die kapsulebakkie van die Encapsulator-verkoelingskamer waargeneem. Dit word veral in die somer onthul. Na die aanskakel van die Encapsulator afkoel die transportolie in die stelsel tot + 10 ... + 12 ° С in 30-40 minute. Gooi sowat 2 liter groente-olie in die pan vir kapsules. Afrit na "modus" duur ongeveer 10 minute. Gedurende hierdie tyd pas die Encapsulator-operateur die vorming van kapsules en hul nodige dosis aan. Soos die vulling van die asblik verander, beweeg hulle in die yskas. In die proses om kapsules te produseer, weeg die doseringseenheid die kapsules op elektroniese skaal om die dosis elke 10 tot 15 minute te beheer. Vir akkuraatheid is dit wenslik om 10 kapsules te weeg. Softgel capsules word gewas onder plaaslike uitlaatgasse in 'n koppie met eter en hul totale gewig word geweeg. Dan word die vulsel uit die kapsules verwyder, die omhulsel word in 'n koppie met eter gewas en op elektroniese skaal geweeg. Op grond van die verskil tussen die totale gewig van die kapsules en die gewig van die gelatienagtige dop, word die gewig van die vulstof bereken. Afhangende van die beheerde gewig van die kapsules kan die Encapsulator-operateur die gewig van die vulsel of gelatienagtige skulp tydens die produksie van die kapsules verander. Na die produksie van die kapsules word die bakies met die kapsules in die verkoelingskamer geplaas.

Yskas toegerus met lugversorging. Die lug temperatuur in die kamer is binne +5 .. + 10 ° С, relatiewe humiditeit 55-75%. Die kamer is toegerus met rakke waarop volledige bakplate met kapsules geplaas word tydens die produksie van kapsules. Softgel capsules in bakplaat word 24 uur verdedig, en dan na die spin-afdeling oorgedra. Die gebied van die onttrekking van kapsules: die perseel van die onttrekking van kapsules uit groente-olie, toegerus met 'n sentrifuge vir druk en 'n wasbak vir die wasbakke van groente-olie. Na die druk word die kapsules oorgedra na die droogarea.

Die gebied van droë sagte gelatienkapsules, toegerus met lugversorging met lugdroër. Die lug temperatuur in die kamer tydens die droogproses wissel van +20 tot + 30 ° С. Die kamer is toegerus met rakke waarop bakies met nat kapsules geplaas word na druk. Elke skinkbord is vooraf bedek met perkamentpapier om te verhoed dat die kapsules vassit. Nat kapsules op bakkies om te verhoed om vas te hou, word in een laag geplaas. In die proses van droog word die kapsules elke uur deeglik gemeng. Met behoorlike inagneming van temperatuur- en humiditeitsregimes, verdroog die kapsules in 24 uur. Gedroogde kapsules word uit houers in houers gegooi en na wasgoed met isopropylalkohol oorgedra. Softgel capsules was area met isopropyl alkohol: toegerus met 'n houer vir isopropyl alkohol en 'n sentrifuge vir die was van gedroogde kapsules uit residu's van groente-olie. Verpligte teenwoordigheid van uitlaatventilasie. Die kapsules word in 'n sentrifuge-trom gegooi, waarin isopropiel-alkohol deur 'n klep deur 'n verspreide straal van die houer gevoer word. Spoelwerk vind plaas in 30 sekondes. 15 liter isopropylalcohol word gewas tot 80 kilogram kapsules. Na die wasgoed word die kapsules in houers oorgedra na die kalibrasie- en kykarea.

Kalibrasie- en kykgedeelte van sagte gelatienkapsules, toegerus met verligte kijktafels. Na die was word die kapsules gekalibreer met behulp van sewe met gate van 'n sekere deursnee. Dit is nodig vir die verwerping van kapsules met afwykings van die gemiddelde gewig. Dan word die kapsules besigtig op verligte kijktafels. Die kapsules moet rond wees, sonder enige smet, vry van meganiese skade en lugborrels. Nadat die kapsules in die houers gekyk is, het hulle na die verpakkingstasie gegaan. Softgel capsules word in blase verpak, of in glas of plastiekbakkies met deksels. Alle kamers moet uitruilventilasie met lug suiwering hê.