Spațiul de producție și descrierea procesului tehnologic în producerea de capsule moi din gelatină fără sudură: un loc pentru prepararea substanței de umplere și a masei de gelatină. Camera este echipată cu un aparat pentru prepararea masei de gelatină, rezervoare pentru prepararea soluției de umplutură, cântare electronice. Aparatul pentru prepararea masei gelatinoase este echipat cu un agitator și un rezervor cu apă, în care temperatura setată este menținută automat. Mai întâi, pregătiți o soluție de glicerină cu nipagină. Glicerina dă elasticitate capsulelor, iar nipagina servește drept conservant. Glicerina din aparat este încălzită la + 70 ° C și se adaugă nipagin cu mixerul pornit. La 10,0 kilograme de glicerol se adaugă 141,0 grame de nipagină. Soluția este agitată până la dizolvarea completă de 1,5-2 ore. Masa nouă este agitată timp de 1,5 ore până la dizolvarea completă și apoi cu mixerul oprit, este setată la 0,5-1,5 ore. După aceea, masa gelatinoasă este filtrată printr-o sită de nailon și vâscozitatea este măsurată cu un viscozimetru. Viscozitatea masei gelatinoase trebuie să se situeze în intervalul 55 - 75 secunde. Dacă citirile nu corespund normei, se recalculează raportul dintre apă și gelatină. Soluția de umplere este preparată conform instrucțiunilor tehnologice. Masa gelatinoasă preparată și umplutura sunt cântărite în cantități necesare și turnate în rezervoarele Capsulatorului.

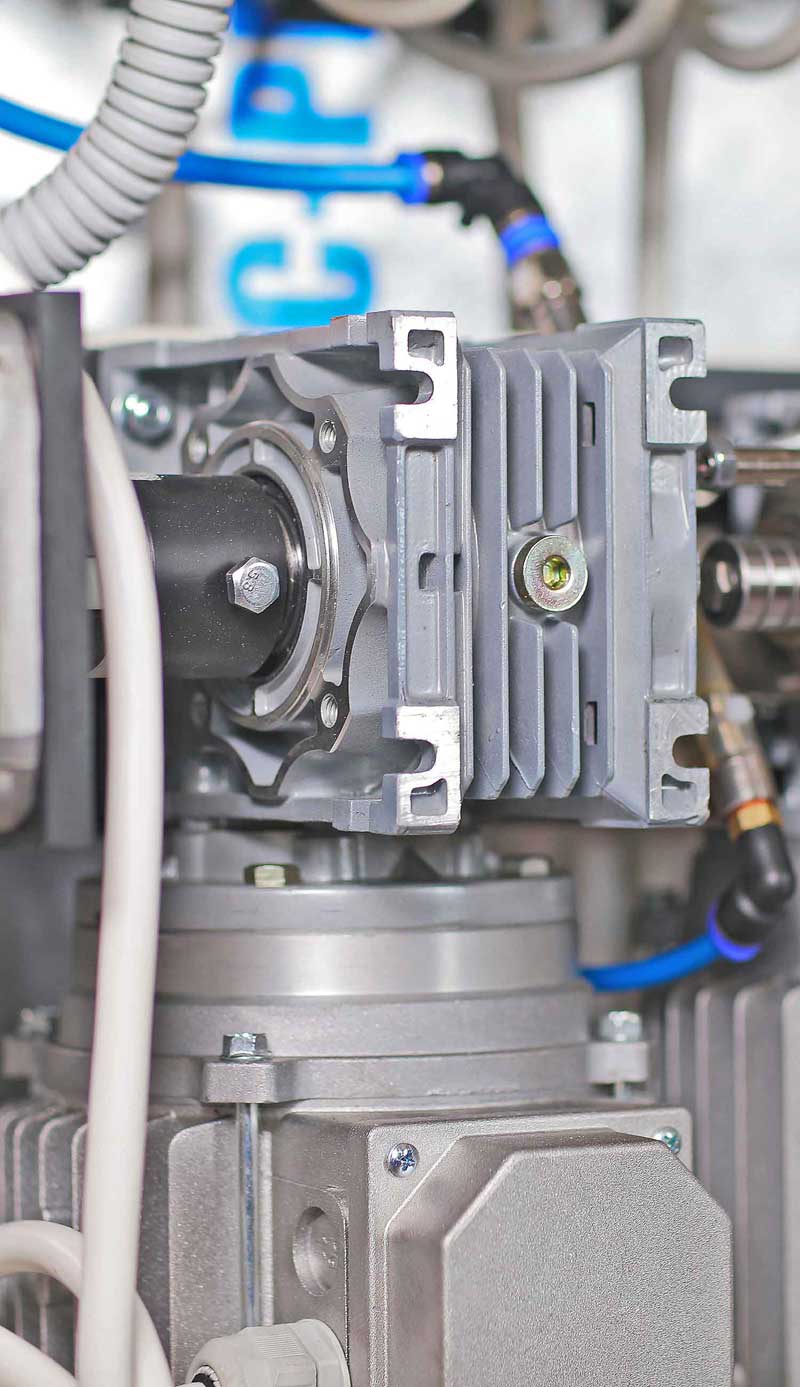

Stația de producere a capsulelor, în care este amplasat Capsulatorul, este dotată cu aer condiționat. Temperatura aerului la amplasament trebuie să fie între + 18 ... + 22 ° С, umiditate relativă 55-75%. Atunci când se lucrează la o capsulă cu carcasă ne-ermetică, o creștere a temperaturii în zona de peste 23 ° C în timpul producției de capsule duce la o turbiditate puternică a uleiului vegetal de transport datorită formării condensului pe nodurile Capsulatorului răcite. Cea mai mare acumulare de condens este observată pe tava de capsulă din camera de refrigerare Encapsulator. Acest lucru este dezvăluit în special în timpul verii. După pornirea capsulatorului, uleiul de transport din sistem se răcește la + 10 ... + 12 ° С în 30-40 de minute. În tava pentru capsule se toarnă aproximativ 2 litri de ulei vegetal. Ieșirea la "modul" durează aproximativ 10 minute. În acest timp, operatorul capsulatorului ajustează formarea capsulelor și doza necesară. Odată cu umplerea coșului de gunoi, mutați-i în frigider. În procesul de producere a capsulelor, unitatea de dozare cântărește capsulele pe o scară electronică pentru a controla doza la fiecare 10-15 minute. Pentru precizie, este de dorit să se cântărească 10 capsule. Capsulele sunt spălate cu ventilație locală de evacuare într-o ceașcă cu eter și greutatea lor totală este cântărită. Apoi, materialul de umplere este îndepărtat din capsule, carcasa este spălată într-o ceașcă cu eter și cântărită pe o scară electronică. Pe baza diferenței dintre greutatea totală a capsulelor și greutatea carcasei gelatinoase, se calculează greutatea umpluturii. În funcție de greutatea controlată a capsulelor, operatorul capsulatorului poate schimba greutatea umpluturii sau a carcasei gelatinoase în timpul producerii capsulelor. După producerea capsulelor, tăvile cu capsule sunt plasate în camera de răcire.

Frigider dotat cu aer condiționat. Temperatura aerului din cameră este în limitele a +5 ... + 10 ° С, umiditatea relativă 55-75%. Camera este echipată cu rafturi pe care se plasează tăvi complete cu capsule în timpul producției de capsule. Capsulele din foile de copt sunt apărate timp de 24 de ore și apoi transferate în secțiunea de spin. Zona de extracție a capsulelor: spațiile de extracție a capsulelor din ulei vegetal, echipate cu o centrifugă pentru presare și o chiuvetă pentru spălarea tăvilor din ulei vegetal. După stoarcere, capsulele sunt transferate în zona de uscare.

Zona de uscare capsule gelatinoase moi, echipate cu aer condiționat cu uscător de aer. Temperatura aerului din cameră în timpul procesului de uscare variază de la +20 la + 30 ° С. Camera este echipată cu rafturi pe care se plasează tăvile cu capsule ude după presare. Fiecare tavă este pre-acoperită cu hârtie pergament pentru a împiedica lipirea capsulelor. Capsulele umede pe tăvi pentru a evita lipirea sunt plasate într-un singur strat. În procesul de uscare, capsulele se amestecă bine în fiecare oră. Cu respectarea corectă a regimurilor de temperatură și umiditate, capsulele se usucă în 24 de ore. Capsulele uscate sunt turnate din containere în recipiente și transferate în zona de spălare cu alcool izopropilic. Zona de spălare a capsulei cu alcool izopropilic: echipată cu un recipient pentru alcool izopropilic și o centrifugă pentru spălarea capsulelor uscate din reziduurile de ulei vegetal. Prezenta obligatorie a ventilației de evacuare. Capsulele sunt turnate într-un tambur de centrifugă, în care alcoolul izopropilic este alimentat din recipient printr-un jet dispersat printr-o supapă. Înroșirea se produce în 30 de secunde. 15 litri de alcool izopropilic sunt spălate la 80 de kilograme de capsule. După spălare, capsulele din recipiente sunt transferate în zona de calibrare și vizualizare.

Secțiunea de calibrare și vizualizare a capsulelor gelatinoase moi, dotate cu mese de iluminat. După spălare, capsulele sunt calibrate utilizând site cu găuri de un anumit diametru. Acest lucru este necesar pentru respingerea capsulelor cu abateri de la greutatea medie. Apoi, capsulele sunt vizionate pe mese de vizualizare iluminate. Capsulele trebuie să fie rotunde, fără smoală, fără leziuni mecanice și bule de aer. După vizualizarea capsulelor în recipiente trecute pe locul de ambalare. Capsulele sunt ambalate în blistere sau în recipiente din sticlă sau plastic cu capace. Toate încăperile trebuie să aibă ventilație de schimb cu purificarea aerului.