Productielocaties en de beschrijving van het technologische proces bij de productie van zachte naadloze gelatinecapsules: een site voor de bereiding van de substantie van de vulstof en gelatinemassa De kamer is uitgerust met een apparaat voor de bereiding van gelatinemassa, tanks voor de bereiding van de vuloplossing, elektronische weegschalen. De inrichting voor het bereiden van gelatineuze massa is uitgerust met een roerder en een tank met water, waarin de ingestelde temperatuur automatisch wordt gehandhaafd. Maak allereerst een oplossing van glycerine met nipagine. Glycerine geeft elasticiteit aan softgel capsules en nipagine dient als conserveermiddel. De glycerine in het apparaat wordt verwarmd tot + 70 ° C en nipagine wordt toegevoegd terwijl de mixer is ingeschakeld. Voeg met 10,0 kilogram glycerol 141,0 gram nipagine toe. De oplossing wordt geroerd tot volledige oplossing van 1,5 - 2 uur. De nieuwe massa wordt 1,5 uur geroerd tot het volledig is opgelost en vervolgens wordt met uitgeschakelde mixer 0,5-1,5 uur ingesteld. Daarna wordt de gelatineuze massa gefiltreerd door een nylon zeef en wordt de viscositeit gemeten met een viscometer. De viscositeit van de gelatineuze massa moet binnen 55 - 75 seconden zijn. Als de meetwaarden niet overeenkomen met de norm, wordt de verhouding water-gelatine opnieuw berekend. De vuloplossing wordt bereid volgens de technologische instructies. De bereide gelatineuze massa en vulstof worden gewogen in noodzakelijke hoeveelheden en in de Encapsulator-tanks gegoten.

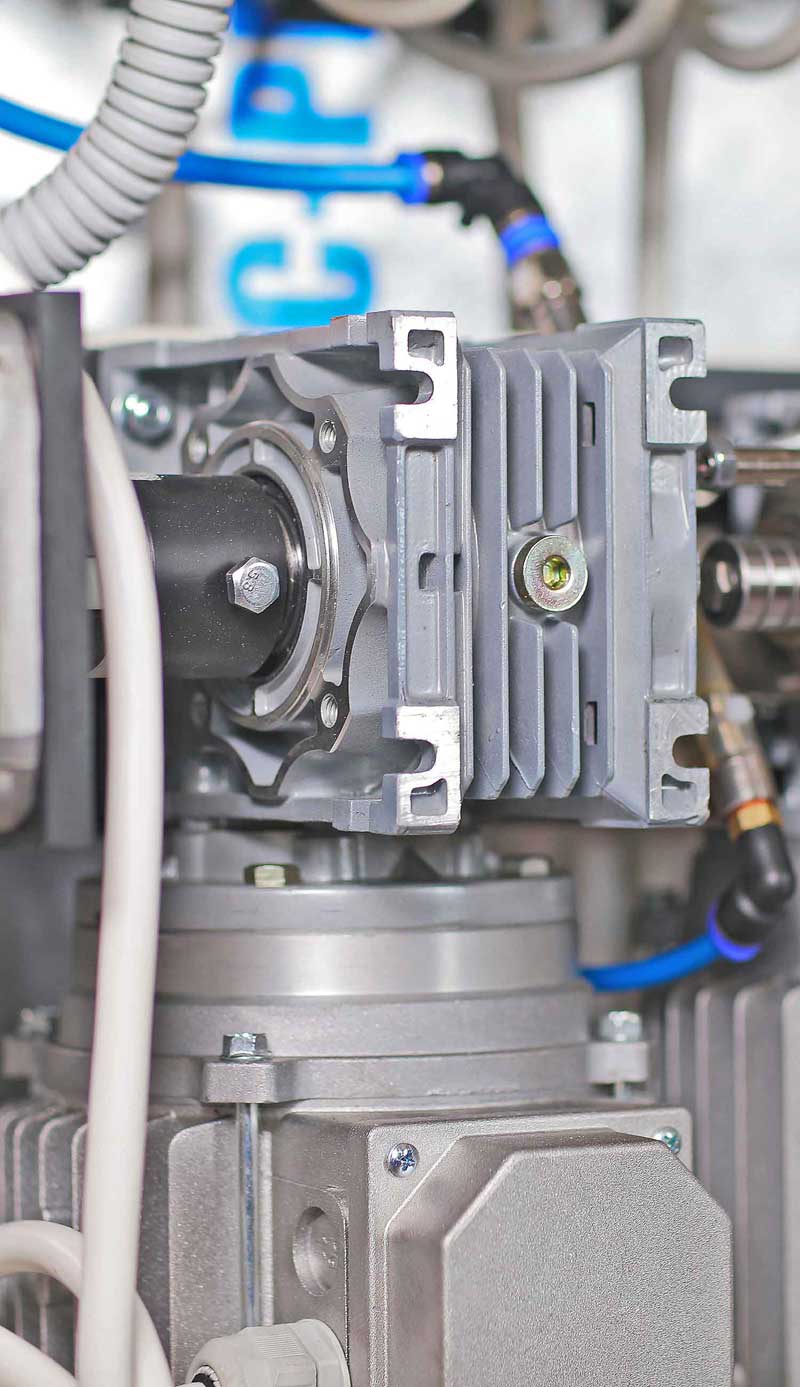

De productielocatie van de capsule, waarin de Encapsulator zich bevindt, is uitgerust met airconditioning. De luchttemperatuur op de locatie moet binnen +18 ... + 22 ° С, relatieve luchtvochtigheid 55-75% liggen. Bij het werken aan een capsule met een niet-hermetisch omhulsel leidt een temperatuurverhoging in het gebied boven 23 ° C tijdens de productie van softgel capsules tot een sterke troebelheid van de transport-plantaardige olie als gevolg van de vorming van condensaat op de gekoelde Encapsulator-knooppunten. De grootste opeenhoping van condensaat wordt waargenomen op de capsulehouder vanuit de koelkamer van de Encapsulator. Dit wordt vooral onthuld in de zomer. Na het inschakelen van de Encapsulator, koelt de transportolie in het systeem af tot + 10 ... + 12 ° С in 30-40 minuten. In de pan voor softgel capsules giet je ongeveer 2 liter plantaardige olie. De uitgang naar de "modus" duurt ongeveer 10 minuten. Gedurende deze tijd past de capsule-operator de vorming van de softgel capsules en de benodigde dosering aan. Als de vulling van het afval verandert, verplaats ze dan naar de koelkast. Bij het produceren van softgel capsules weegt de doseereenheid de softgel capsules op een elektronische schaal om de dosering elke 10 tot 15 minuten te regelen. Voor nauwkeurigheid is het wenselijk om 10 softgel capsules te wegen. De softgel capsules worden onder plaatselijke afvoerventilatie in een beker met ether gewassen en hun totale gewicht wordt gewogen. Vervolgens wordt het vulmiddel uit de softgel capsules verwijderd, het omhulsel in een beker met ether gewassen en op een elektronische weegschaal gewogen. Op basis van het verschil tussen het totale gewicht van de softgel capsules en het gewicht van de gelatineuze schaal, wordt het gewicht van de vulstof berekend. Afhankelijk van het gecontroleerde gewicht van de softgel capsules, kan de gebruiker van de Encapsulator het gewicht van het vulmiddel of de gelatineuze schaal veranderen tijdens de productie van de softgel capsules. Na de productie van de softgel capsules worden de trays met de softgel capsules in de koelkamer geplaatst.

Koelkast uitgerust met airconditioning. De luchttemperatuur in de kamer ligt binnen +5 .. + 10 ° С, relatieve vochtigheid 55-75%. De ruimte is uitgerust met schappen waarop volledige bakplaten met softgel capsules worden geplaatst tijdens de productie van softgel capsules. Softgel capsules in bakplaten worden 24 uur verdedigd en vervolgens overgebracht naar de spinsectie. Het gebied van de extractie van softgel capsules: het terrein van de extractie van softgel capsules uit plantaardige olie, uitgerust met een centrifuge voor persen en een gootsteen voor het wassen van trays uit plantaardige olie. Na het persen worden de softgel capsules overgebracht naar het drooggebied.

Het gebied van het drogen van zachte gelatinecapsules, uitgerust met airconditioning met luchtdroger. De luchttemperatuur in de kamer tijdens het droogproces varieert van +20 tot + 30 ° С. De ruimte is uitgerust met planken waarop trays worden geplaatst met natte softgel capsules na het persen. Elke lade is vooraf gecoat met bakpapier om te voorkomen dat de softgel capsules blijven steken. Natte softgel capsules op trays om plakken te voorkomen worden in één laag geplaatst. Tijdens het drogen worden de softgel capsules elk uur grondig gemengd. Met inachtneming van de temperatuur- en vochtigheidsregimes drogen de softgel capsules binnen 24 uur uit. Gedroogde softgel capsules worden uit containers in containers gegoten en met isopropylalcohol naar de wasruimte overgebracht. Softgel capsules-wasplaats met isopropylalcohol: uitgerust met een container voor isopropylalcohol en een centrifuge voor het wassen van gedroogde softgel capsules van residuen van plantaardige olie. Verplichte aanwezigheid van uitlaatventilatie. De softgel capsules worden in een centrifuge-trommel gegoten, waarin isopropylalcohol vanuit de houder door een gedispergeerde straal door een klep wordt gevoerd. Doorspoelen gebeurt in 30 seconden. 15 liter isopropylalcohol wordt gewassen tot 80 kilogram softgel capsules. Na het wassen worden de softgel capsules in containers overgebracht naar het kalibratie- en kijkgebied.

Kalibratie- en kijkgedeelte van zachte gelatinecapsules, uitgerust met verlichte kijktafels. Na het wassen worden de softgel capsules gekalibreerd met behulp van zeven met gaten van een bepaalde diameter. Dit is nodig voor het afstoten van softgel capsules met afwijkingen van het gemiddelde gewicht. Daarna worden de softgel capsules bekeken op verlichte kijktafels. De softgel capsules moeten rond zijn, zonder vegen, vrij van mechanische schade en luchtbellen. Na het bekijken van de softgel capsules in containers doorgegeven aan de verpakking site. De softgel capsules zijn verpakt in blisters of in glazen of plastic potten met deksels. Alle kamers moeten voorzien zijn van uitwisselingsventilatie met luchtzuivering.