Нашим купцима је често тешко да утврде приоритет куповине опреме у вези са организацијом производње бешавних желатинских капсула. Стога, како бисмо минимизирали трошење средстава и времена, предлажемо да проучимо наше препоруке. Уложите производњу капсуле у неколико корака. Прва фаза - куповина само једног капсулатора и пролазак обуке. У овој фази ваши трошкови ће износити 14.000 еура + средства за обуку и позивање стручњака на локацију ваше производње. Потребно је време да би се разумели сви детаљи процеса. Када реализујете читав циклус производње желатинских капсула, лако можете одабрати опрему која је потребна у овој технологији. Друга фаза - развој производње. Када научите како прокухати желатину, контролишете њена својства и квалитете, набавите готове капсуле, осушите их и исперите остатак уља, моћи ћете да разумете шта тачно иу којим количинама ћете купити додатну опрему. Пожурите у ово питање нема смисла.

Израчунајте број капсулатора за производњу потребног броја меких желатинских капсула. Један капсулатор не дозвољава приступ масовној производњи капсула. Обично наши купци купују од 3 до 8 капсулатора. Ако планирате да направите широку палету капсула, саветујемо вам да имате сопствени Цапсулатор за сваку врсту производа. Такође имајте на уму да капсулатор мора бити периодично заустављен за прање. Када планирате опрему за паковање, морате разумети да се меке желатинске капсуле могу паковати у блистер паковања или пластичне и стаклене посуде. Ако имате калкулације перформанси капсулатора, можете добити перформансе опреме за паковање. Помоћи ћемо при избору машина за блистер и пуњење. Опрема је компактне величине и може је сервисирати један оператер. Кутија са капсулатором има константно хлађење изнутра и стаклена врата за визуелну контролу процеса. Руковалац обавља све процесе за подешавање опреме ручно, визуелно контролишући резултат. Процес покретања опреме траје од 5 до 10 минута. Након тога, опрема може радити без заустављања 24 сата у року од 2 седмице.

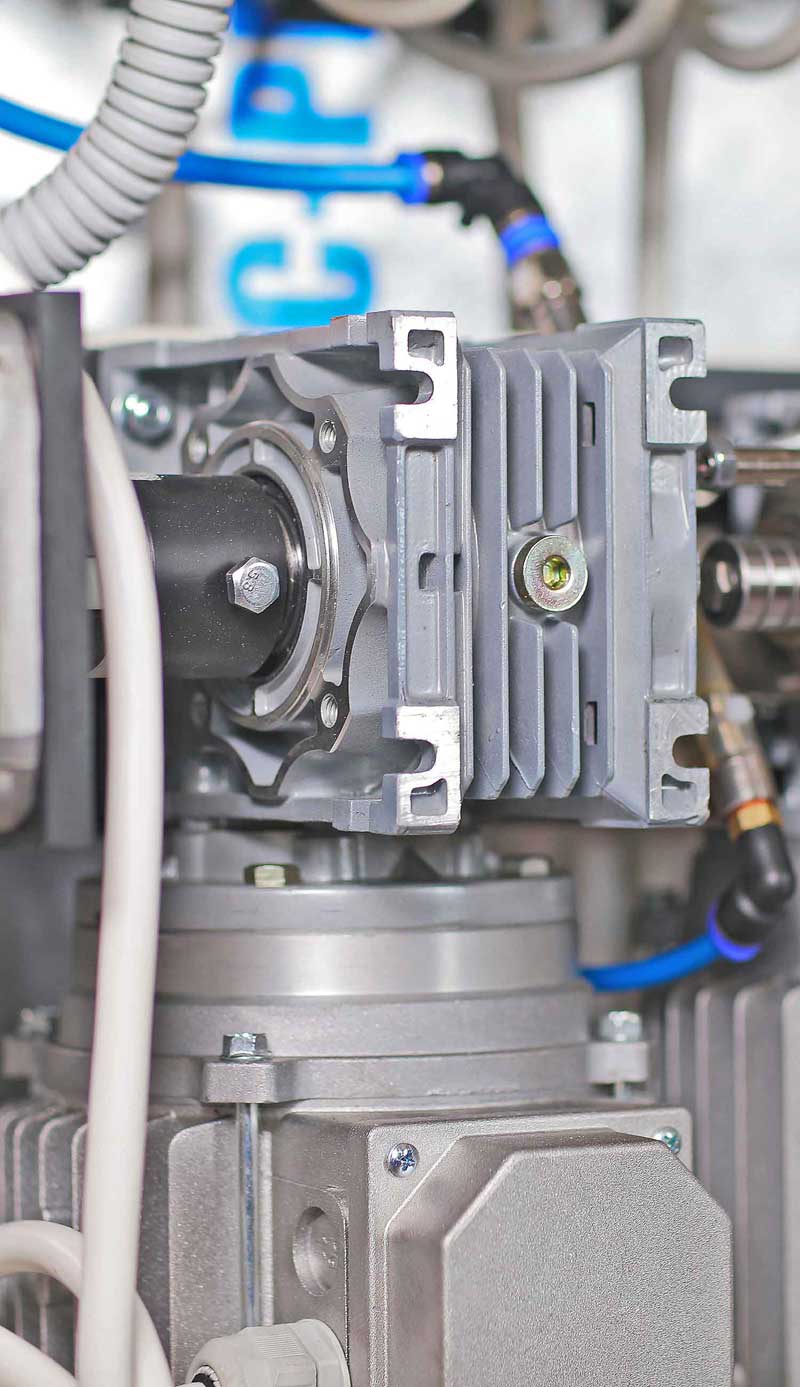

Опрема захтева компримовани ваздух или цилиндар азотног гаса. Популаран међу нашим купцима је употреба компресора. Тренинг особља је најважнији задатак који наш клијент мора ријешити. Опрема има сопствени систем за хлађење процесног уља. Поштујући наше препоруке о организацији производње, гарантујемо квалитет производа. Процес рада опреме захтева заустављање производње капсула и прање свих делова у контакту са желатином и уљем. Периоди се заустављају 1 пут месечно. У процесу производње капсула, техничко уље апсорбује влагу из ваздуха и временом се мора заменити. Контрола потребе за заменом уља замућеношћу. Након проласка кроз расхладни систем у транспортном уљу, готове капсуле морају се ставити у фрижидер на 24 сата. Све компоненте и делови опреме се лако растављају за прање и замену. Практична локација контрола и поставки. Опрема има електрични систем за загревање желатине и пунило са одржавањем задате температуре.

Сви делови у контакту са желатином и уљем израђени су од нерђајућег челика 304-316, бронзе и других материјала прихватљивих у фармацеутској индустрији. Технологија коју користимо омогућава да добијемо желатинске капсуле које су апсолутно идентичне по величини, тежини и облику. Животни век опреме у интензивном режиму је 5 година. Унутар опреме, жељена влажност и температура се одржавају у уграђеном компресору. Уграђени регулатор брзине може контролирати брзину производње капсула. У производњи желатинских капсула максималне могуће величине препоручујемо смањење перформанси. Производећи минималну величину капсуле, можете повећати продуктивност. Предност опреме је висока продуктивност линије, употреба јефтиних сировина и одсуство отпада. Опрема вам омогућава да прилагодите количину уља унутар, величину капсуле, дебљину љуске.