Zakład produkcyjny i opis procesu technologicznego w produkcji miękkich bezszwowych kapsułek żelatynowych: miejsce do przygotowania substancji wypełniacza i masy żelatynowej Pokój wyposażony jest w aparaturę do przygotowywania masy żelatynowej, zbiorniki do sporządzania roztworu wypełniacza, wagi elektroniczne. Urządzenie do wytwarzania galaretowatej masy jest wyposażone w mieszadło i zbiornik z wodą, w którym ustawiona temperatura jest automatycznie utrzymywana. Przede wszystkim przygotuj roztwór gliceryny z nipaginą. Gliceryna zapewnia elastyczność kapsułkom, a nipagyna służy jako środek konserwujący. Glicerynę w aparacie ogrzewa się do + 70 ° C i dodaje nipaginę przy włączonym mieszalniku. Na 10,0 kg glicerolu dodaje się 141,0 gramów nipaginy. Roztwór mieszano aż do całkowitego rozpuszczenia 1,5 - 2 godziny. Nowa masa jest mieszana przez 1,5 godziny aż do całkowitego rozpuszczenia, a następnie przy wyłączonym mikserze ustawiona na 0,5-1,5 godziny. Następnie galaretowatą masę przesącza się przez sito nylonowe i mierzy lepkość za pomocą lepkościomierza. Lepkość galaretowatej masy powinna wynosić 55-75 sekund. Jeśli odczyty nie odpowiadają normie, stosunek wody do żelatyny jest ponownie obliczany. Roztwór wypełniacza przygotowuje się zgodnie z instrukcjami technologicznymi. Przygotowaną galaretowatą masę i wypełniacz waży się w niezbędnych ilościach i wlewa do zbiorników Capsulatora.

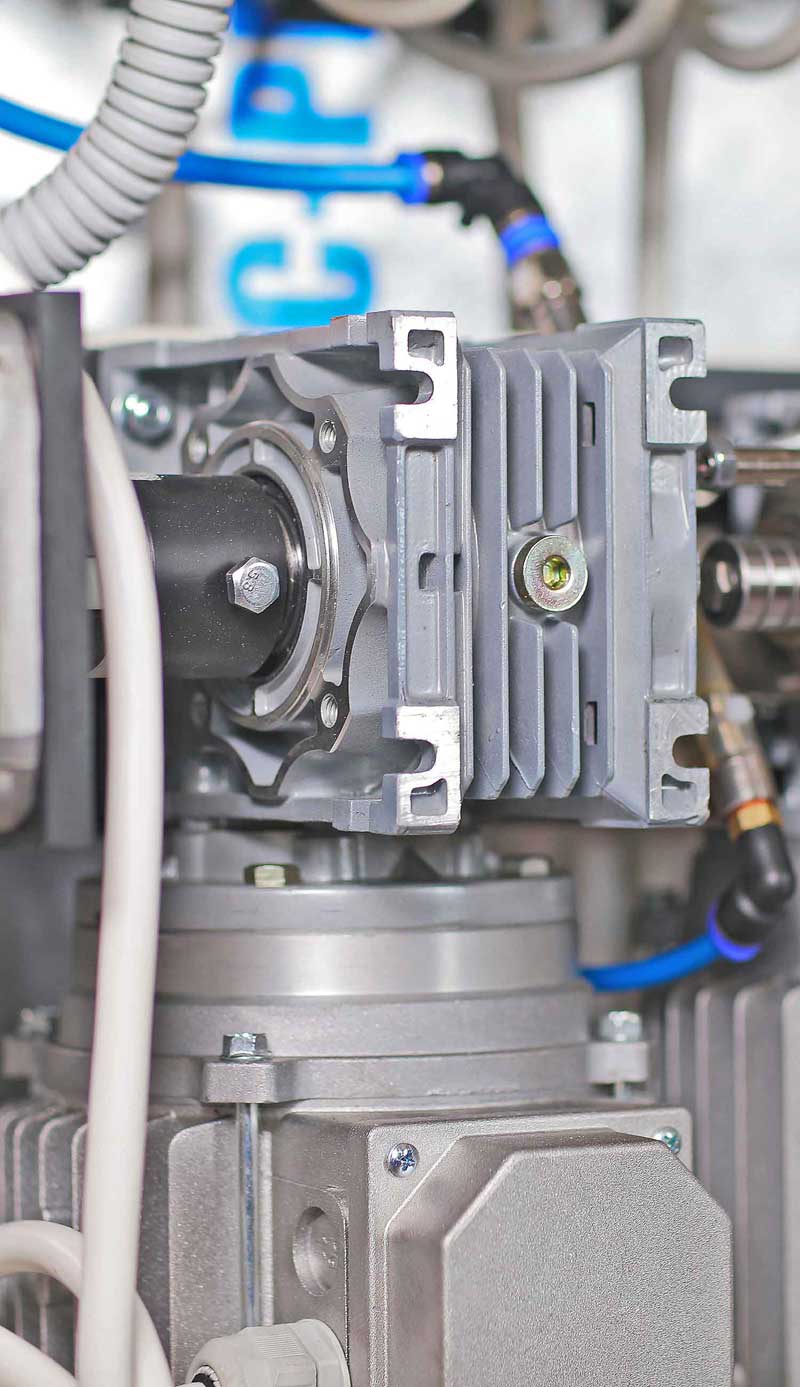

Miejsce produkcji kapsułek, w którym znajduje się Encapsulator, jest wyposażone w klimatyzację. Temperatura powietrza na miejscu powinna wynosić + 18 ... + 22 ° С, wilgotność względna 55-75%. Podczas pracy na kapsułce z niehermetyczną osłoną, wzrost temperatury w obszarze powyżej 23 ° C podczas wytwarzania kapsułek prowadzi do gwałtownego zmętnienia transportowego oleju roślinnego z powodu tworzenia się skroplin na ochłodzonych węzłach Capsulatora. Największe nagromadzenie kondensatu obserwuje się na tacce kapsułek z komory chłodniczej Encapsulator. Jest to szczególnie widoczne latem. Po włączeniu Capsulatora, olej transportowy w układzie chłodzi się do + 10 ... + 12 ° С w ciągu 30-40 minut. Na patelni na kapsułki nalej około 2 litrów oleju roślinnego. Wyjście do "trybu" trwa około 10 minut. W tym czasie, operator Encapsulator dostosowuje tworzenie kapsułek i ich niezbędne dawki. W miarę napełniania śmietnika, przesuwaj je do lodówki. W procesie wytwarzania kapsułek dozownik waży kapsułki w skali elektronicznej, aby kontrolować dawkę co 10 do 15 minut. Aby uzyskać dokładność, należy zważyć 10 kapsułek. Kapsułki myje się w miejscowej wentylacji wywiewnej w kubku z eterem i waży się ich całkowitą wagę. Następnie z kapsułek wyjmuje się wypełniacz, osłonkę przemywa się w kubku eterem i waży w skali elektronicznej. Na podstawie różnicy między całkowitą masą kapsułek a masą galaretowatej powłoki oblicza się masę wypełniacza. W zależności od kontrolowanej masy kapsułek, operator Capsulatora może zmieniać masę wypełniacza lub galaretowatej powłoki podczas wytwarzania kapsułek. Po wytworzeniu kapsułek, tacki z kapsułkami umieszcza się w komorze chłodniczej.

Lodówka wyposażona w klimatyzację. Temperatura powietrza w komorze wynosi +5 .. + 10 ° С, wilgotność względna 55-75%. Pomieszczenie jest wyposażone w półki, na których umieszczane są pełne blachy do pieczenia z kapsułkami podczas produkcji kapsułek. Kapsułki w blachach do pieczenia są bronione przez 24 godziny, a następnie przenoszone do sekcji spinu. Obszar ekstrakcji kapsułek: pomieszczenia ekstrakcji kapsułek z oleju roślinnego, wyposażone w wirówkę do prasowania i zlew do mycia tacek z oleju roślinnego. Po zgniataniu kapsułki są przenoszone do obszaru suszenia.

Obszar suszenia miękkich kapsułek żelatynowych, wyposażony w klimatyzację z osuszaczem powietrza. Temperatura powietrza w pomieszczeniu podczas procesu suszenia waha się od +20 do + 30 ° С. Pomieszczenie jest wyposażone w półki, na których tace są umieszczane z mokrymi kapsułkami po naciśnięciu. Każda taca jest wstępnie pokryta papierem pergaminowym, aby zapobiec sklejaniu się kapsułek. Mokre kapsułki na tacach w celu uniknięcia przywierania są umieszczane w jednej warstwie. W procesie suszenia kapsułki są dokładnie mieszane co godzinę. Przy prawidłowym przestrzeganiu reżimów temperatury i wilgotności kapsułki wysychają w ciągu 24 godzin. Wysuszone kapsułki wylewa się z pojemników do pojemników i przenosi do obszaru zmywania alkoholem izopropylowym. Obszar mycia kapsułek z alkoholem izopropylowym: wyposażony w pojemnik na alkohol izopropylowy i wirówkę do mycia wysuszonych kapsułek z pozostałości oleju roślinnego. Obowiązkowa obecność wentylacji wyciągowej. Kapsułki wlewa się do bębna wirówkowego, do którego wprowadza się izopropyloalkohol z pojemnika przez zdyspergowany strumień przez zawór. Płukanie następuje po 30 sekundach. 15 litrów alkoholu izopropylowego przemywa się do 80 kg kapsułek. Po umyciu kapsułki w pojemnikach są przenoszone do obszaru kalibracji i oglądania.

Sekcja kalibracji i oglądania miękkich kapsułek żelatynowych, wyposażona w podświetlane stoły widokowe. Po płukaniu kapsułki są kalibrowane przy użyciu sit o otworach o określonej średnicy. Jest to konieczne do odrzucenia kapsułek z odchyleniami od średniej masy. Następnie kapsułki są oglądane na podświetlanych stołach. Kapsułki powinny być okrągłe, bez smug, bez uszkodzeń mechanicznych i pęcherzyków powietrza. Po obejrzeniu kapsułek w pojemnikach przekazywane do miejsca pakowania. Kapsułki są pakowane w blistry lub szklane lub plastikowe słoiki z pokrywkami. Wszystkie pomieszczenia muszą mieć wentylację wymienną z oczyszczaniem powietrza.