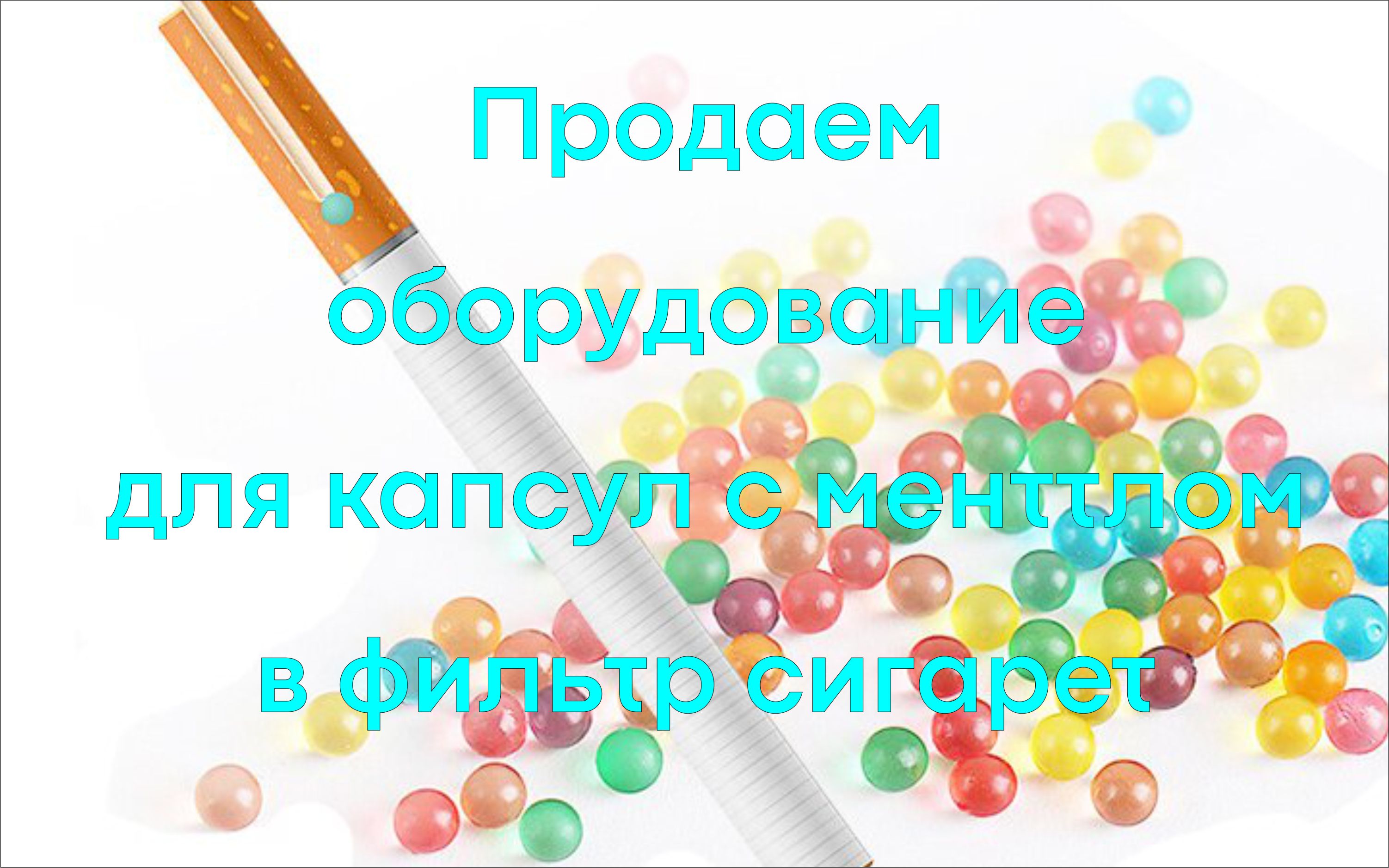

Современные производители в фармацевтической промышленности непрерывно разрабатывают технологии для производства многокомпонентных препаратов, обладающих определенными свойствами, осваивают новейшие технологии, приоритетным вопросом которых является повышение эффективности лекарственных веществ и обеспечение безопасности. Инкапсуляция лекарственных веществ в оболочку является чрезвычайно перспективным и популярным методом регулирования их свойств. Нужно заметить, уже богатую историю технологий инкапсуляции, они широко используются не только лишь в химико-фармацевтической промышленности, но и в сельском хозяйстве, в пищевой и химической промышленностях и иных отраслых отраслях. В этой статье приведен обзор технологий инкапсуляции для производства различных лекарственных форм: твердых и мягких, газообразных и жидких. Понятие инкапсуляции (от лат. capsula — коробочка) подразумевает заключение дробных частиц твердого тела и их агрегатов (гранул), либо жидкости (капель) в тонкую, но довольно прочную оболочку (или матрицу) со всевозможными предопределенными свойствами, такими как способность растворимость или не растворимость в разных средах, температура плавления, проницаемость и др. Фармацевтическая промышленность дифференцирует процессы, позволяющие производить капсулы размером 10.1—10.4 см: инкапсуляция желатиновых капсул больших размеров (0,5—1,5 см) и микрокапсуляция. Целями инкапсуляции лекарственных веществ являются: презервация нестабильных лекарственных препаратов в витаминах, антибиотиках, ферментах, вакцинах, сыворотках и др. от вредного воздействия факторов внешней среды; маскирование неприятного вкуса и запаха лекарственных веществ; обеспечивание высвобождения лекарственных веществ в обусловленном отделе ЖКТ (кишечнорастворимые микрокапсулы); обеспечивание экстраполированного воздействия лекарственного препарата, т.е. замедленное высвобождение небольших доз активного компонента поддерживает его определенный уровень в организме и наиболее эффективное терапевтическое воздействие в течение продолжительного времени; совмещение несовместимых в чистом виде лекарственных веществ в одном препарате (с использованием партитивных разделителных покрытий); перевод в псевдо твердое состояние газов и жидкостей (сыпучая масса из заполненных газообразными или жидкими лекарственными веществами микрокапсул с твердой оболочкой); облегчения глотания; упрощение дальнейшей обработки, в особенности в быстродействующей упаковочной линии. Капсулируемое вещество (главный компонент микрокапсул) может пребывать в любом агрегатном состоянии: жидком, твердом, газообразном. Современные методы микрокапсулирования дают возможность применять как лиофильные, так и лиофобные вещества. Микрокапсулы могут содержать инертный наполнитель, представляющий собой среду диспергирования вещества в ходе микрокапсулирования, либо нужный для дальнейшего функционирования активных веществ. Количество в микрокапсулах капсулированного вещества составляет, как правило, 50—95 % от общей массы капсул. Данная величина может варьироваться в соответствии с условиями получения и технологией, требуемым соотношением капсулируемого вещества и материала оболочек и других условий процесса: вязкости среды, температуры, наличия поверхностно-активных веществ, степени диспергирования и др. Tермин «микрокапсулы» («нанокапсулы») может обозначать целый ряд разных структур. Возможно использование молекул, задерживающих активные вещества внутри, либо комбинации сложных молекул, которые впоследствии формируют нанокапсулы (наносферы). Наноинкапсуляция имеет место, если размер молекул не превосходит нескольких микрометров. Если размер молекулы не превышает один миллиметр, то речь идет о микроинкапсуляции. Материалом оболочки (капсулирующей матрицы) могут выступать вещества различных классов: Липиды и воски: пчелиный, карнубский, канделильский воски, восковые эмульсии, природные и модифицированные жиры, глицерол дистеарат. Углеводы: сахароза, крахмалы, глюкоза, мальтодекстрины, хитозан, альгинаты, этил-целлюлоза, ацетатцеллюлоза и др. Протеины: пшеничные и соевые протеины, зеин, глютен, желатин и др. Используются и сами протеины, и их модификации. Деградируемые полимеры: полибутадиен, поливинилацетат, полипропилен, полистирол и др. В зависимости от предназначения и свойств капсулируемого вещества и порядка его высвобождения, а равно и от выбранной технологии микрокапсулирования, осуществляется подбор материалов оболочки или капсулирующей матрицы. Механическое разрушение оболочек микрокапсул высвобождает их содержимое: плавление, трение, давление, ультразвуковое воздействие, разрывание изнутри выделяющимися от изменения внешних условий парами или газообразными веществами, диффузия содержимого микрокапсулы при набухании ее стенок в окружающей жидкости, взаимодействие со средой (при растворении в ней) вещества оболочки. Условно можно разделить существующие методы микрокапсулирования на три основные категории: а) физические методы микрокапсулирования, основанные на механических способах формирования оболочки. В этой категории методов — экструзия с использованием центрифуг или формующих устройств типа «труба в трубе», нанесение покрытия в псевдоожиженном слое, вакуумное напыление (конденсация паров). б) химические методы, основанные на приводящих к производству пленкообразующего материала химических превращениях — сшивание полимеров для образования новой фазы, полимеризация и поликонденсация. Как высокомолекулярные (полимеры и олигомеры), так же и низкомолекулярные вещества могут подвергаться химическим превращениям. в) физико-химические методы — осаждение пленкообразующего полимера из водной среды методом прибавления компонента для уменьшения его растворимости, коацервация, генерация новой фазы при изменениях температур, отверждение расплава в жидких средах, упаривание легколетучего растворителя, экстракционное замещение, физическая адсорбция, высушивание распылением. Несколько основных факторов необходимо учитывать при выборе метода микрокапсулирования. Из них наиболее важным является предназначение продукта, определяющие условия использования капсулированного вещества и проявления его свойства. Выбор пленкообразующего материала и предопределенная среда для микрокапсулирования зависят от этого фактора. Метод диффузии вызывает замедленное высвобождение вещества и требует использования пленкообразующего материала, набухающего, а не растворяющегося в среде применения микрокапсул. При необходимости быстрого высвобождения вещества, можно выбрать растворимый, расплавляющийся либо хрупкий пленкообразующий материал. Еще один фактор — растворимость и устойчивость в условиях микрокапсулирования капсулируемого вещества. Неустойчивость Многие вещества, такие как легколетучие жидкости, некоторые витамины, ферменты, неустойчивы даже при несущественном повышении температуры. Это ограничивает допустимость использования предусматривающих нагревание методов. Как альтернативные, можно применять методы, в основе которых - разделение жидких фаз (образование из растворов новой фазы). Свойства вещества при этом будут определять выбор дисперсной фазы и дисперсионной среды. Стоимость процесса имеет большое значение, в связи с этим наиболее предпочтительны те методы, которые осуществляются в непрерывном режиме и включают меньшее число этапов. Немаловажны также эффективность микрокапсулирования, предполагаемый размер микрокапсул и содержание капсулируемого вещества в них. В основе вышеописаной классификации методов микрокапсулирования (достаточно условной) положена природа процессов, которые проистекают при микрокапсулировании. В практической деятельности зачастую применяется комплекс различных методов. В дальнейшем рассмотрим методы микрокапсулирования, наиболее распространенные в химико-фармацевтической промышленности.